А.В.Перевозников,

УО «Белорусский государственный аграрный технический университет»,

В.А Лазюк,

ОАО «Управляющая компания холдинга «Бобруйскагромаш»,

Республика Беларусь

Введение

Несмотря на масштабную модернизацию предприятий по первичной переработке льна на внутреннем рынке республики постоянно выражен дефицит трепаного льна номером выше 12, что указывает на небольшой объем производства высококачественной льнотресты, возделывание которой сдерживается по причине несоответствия ряду агротехнических требований, в том числе и по интенсификации процессов уборки. С применением западноевропейских технологических линий по первичной переработке льна, которые оснащаются комплексом оборудования для отделения семенной части от стеблей стали развиваться приемы ускоренного теребления с последующей уборкой льнотресты пресс-подборщиками вместе с семенными коробочками. Впоследствии семенные коробочки очесываются в процессе переработки льнотресты, как правило, перед слоеформированием. Такой подход позволяет: во-первых, за счет ускоренного теребления провести уборку в фазу ранней желтой спелости и обеспечить вылежку льнотресты в благоприятное по агроклиматической обстановке календарное время, во-вторых, выполнить параллелизацию стеблей в вершинной части слоя льна, что улучшает процессы слоеформирования и промина льносырья. Однако в данном производственном процессе получение сопряженной продукции – льносемян, на наш взгляд, практически нельзя планировать и в особенности для семенных целей. Лен-долгунец, во-первых, теребится в фазе физиологической незрелости [1], во-вторых, расстил стеблей на продолжительное время и соприкосновение семенных коробочек с почвой образуют условия для невероятно высокой заряженности их опасными болезнями [2, 3]. Так же происходят существенные потери технических льносемян как в ходе вылежки льнотресты, по причине раскрывания коробочек на стеблях в ленте льна, так и при их разрушении в процессе формирования рулонов пресс-подборщиками. В случае продолжительных атмосферных осадков в период вылежки льнотресты семенные коробочки теряются по причине обламывания плодоножек, или семена в них прорастают. Поэтому в будущем потенциально существует риск еще большего снижения объема заготавливаемых льносемян [4].

Основная часть

Для оценки объема получения льносемян из льнотресты, поступившей на предприятие по первичной переработке льна, были проведены исследования на технологической линии Ван Доммеле (Бельгия), оснащенной комплексом технологического оборудования для очеса стеблей, обмолота грубого льновороха и очистки льносемян. Программой исследований предусматривалось проведение контрольной разработки льнотресты с семенными коробочками, заготовленной с товарных посевов льна-долгунца пресс-подборщиком ПРЛ-150 с прокладкой шпагата (таблица 1). Льнотреста заготавливалась по окончанию вылежки с влажностью от 15 до 22 %. Хранение рулонов осуществлялось под шохами. Контрольная разработка производилась через шесть месяцев после уборки льнотресты в четырехкратной повторности. Льнотреста из рулонов подвергалась подсушке в сушилке в соответствии с требованиями по переработке. В ходе проведения иследований определялась линейная плотность слоя льна. Производительность технологической линии по пропуску льнотресты составила 1350 кг/ч.

Таблица 1. - Исходные данные контрольных разработок по определению объема льносемян из льнотресты, заготовленной с семенными коробочками

|

Наименование показателя |

Номер повторности |

Среднее |

|||

|

1 |

2 |

3 |

4 |

||

|

Диаметр рулона, м |

1,6 |

1,5 |

1,5 |

1,6 |

1,55 |

|

Высота рулона, м |

1,1 |

1,1 |

1,1 |

1,1 |

1,1 |

|

Масса рулона, кг |

260 |

220 |

235 |

280 |

249 |

|

Влажность, %: |

|

|

|

|

|

|

стеблей |

18,6 |

21,4 |

20,5 |

22,0 |

20,6 |

|

коробочек |

9,6 |

10,0 |

8,4 |

11,0 |

9,8 |

|

льносемян |

12,3 |

11,8 |

13,8 |

14,2 |

14,8 |

|

Длина стеблей, см |

86 |

72 |

68 |

83 |

77 |

|

Техническая длина стеблей, см |

69 |

54 |

53 |

66 |

61 |

|

Растянутость стеблей в рулоне, % |

1,24 |

1,3 |

1,18 |

1,15 |

1,22 |

|

Средняя линейная плотность слоя льна, кг/м п. |

2,6 |

2,4 |

2,6 |

2,2 |

2,5 |

|

Определение содержания семян в исходной льнотресте |

|||||

|

Масса взятой пробы льнотресты, г |

- |

1673,0 |

- |

1026,0 |

1349,5 |

|

Масса выделенных семян, г |

- |

140,0 |

- |

140,0 |

140,0 |

|

Содержание семян в льнотресте, кг/т |

- |

83,7 |

- |

136,5 |

110,1 |

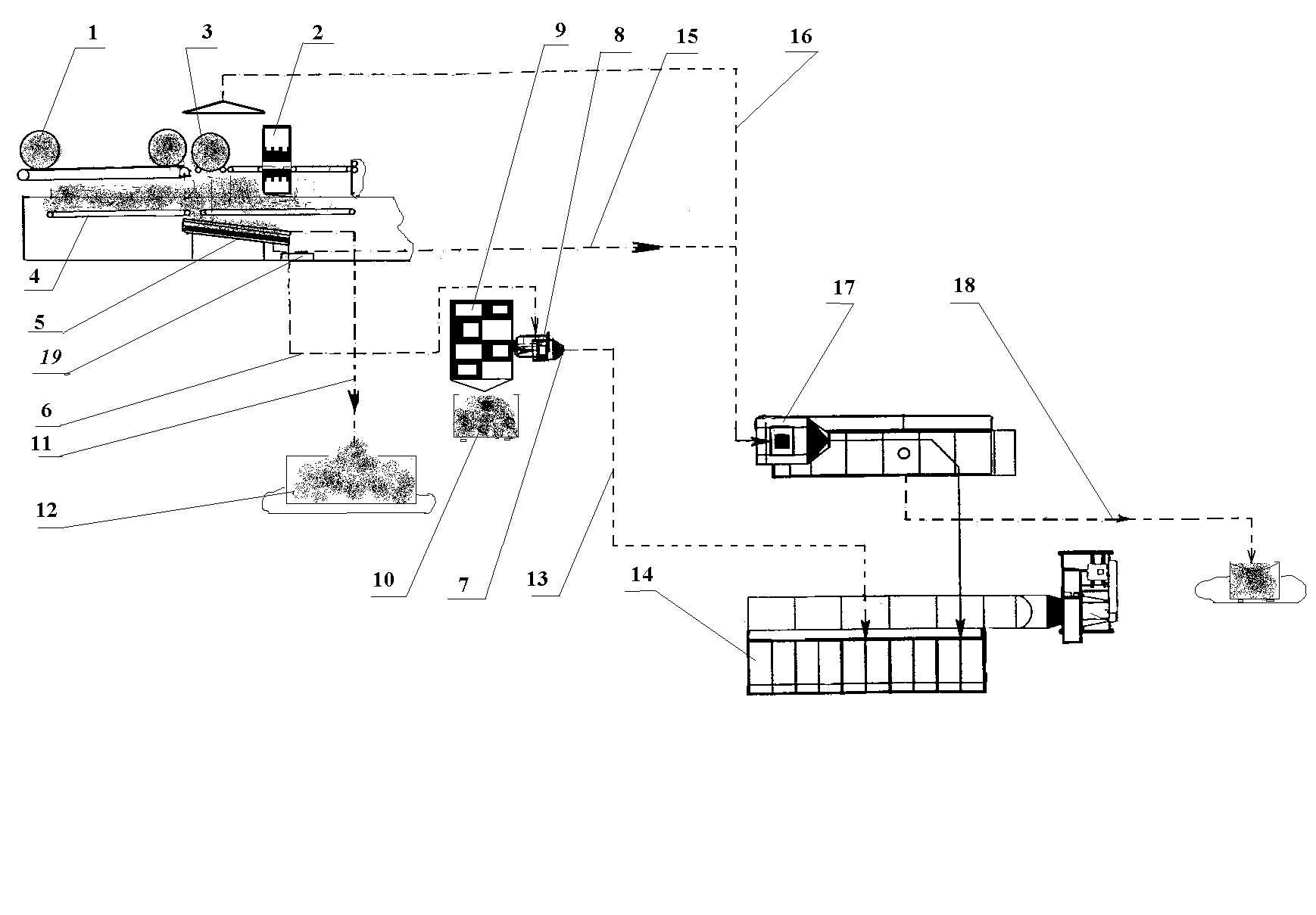

Технологический процесс состоял в следующем (рисунок). Рулоны льнотресты подавались в сырьевой тамбур и укладывались на конвейер-накопитель, по которому транспортировались к размотчику. Сформированный из рулонов слой льна через сушилку поступал к очесывающему устройству, где стебли прочесывались с отделением семенных коробочек. Грубый льноворох по конвейеру поступал на грохот, предназначенный для отделения путанины от свободных семян, целых и разрушенных семенных коробочек, костры и инородных включений. Сходящая по грохоту путанина направлялась на куделеприготовительную машину. Семенные коробочки и свободные семена транспортировались на терку и затем в семяочистительную машину.

Рисунок – Схема технологической линии очеса, обмолота и очистки льносемян

1-- конвейер-накопитель рулонов; 2 – очесывающее устройство; 3 – размотчик рулонов; 4 – конвейер грубого льновороха; 5 — грохот; 6, 11, 13 -- пневмотранспортер; 7, 17 – сепаратор; 8 – терка; 9 – семяочистительная машина; 10 – контейнер для семян; 12 – куделяприготовительная машина; 14 – фильтр; 15, 18 – костра; 16 – пылеотсос; 19 – конвейер камней

В очесывающем устройствеполучение льновороха основано на принципе защемления верхушечной части стеблей между зубьями движущегося гребня с отрывом семенных коробочек c остатками стеблей. Семенные коробочки при этом отделялись как целые, так и разрушенные. Одновременно в продукты очеса поступали остатки стеблей и семена сорняков, стебли льна, поврежденные болезнями или не попавшие в зажимной конвейер, образуя грубый льноворох.

При работе очесывающего устройства отмечалось не равномерное отделение грубого льновороха из слоя льна, преимущественно по причине дезориентации стеблей или замочаливании вершинной части в рулоне. Неочесанные семенные коробочки со стеблями отходили в путанину, что нужно признать существенным недостатком конструкции технологической линии. Полученные результаты приведены в таблице 2.

Таблица 2. - Результаты контрольных разработок по определению объема льносемян из льнотресты, заготовленной с семенными коробочками

|

Наименование показателя |

Номер повторности |

Среднее |

|||

|

1 |

2 |

3 |

4 |

||

|

Определения объема грубого льновороха |

|||||

|

Масса грубого льновороха, кг |

8,2 |

11,2 |

6,8 |

12,6 |

9,7 |

|

Удельный вес, % |

3,2 |

5,1 |

2,9 |

4,5 |

3,9 |

|

Характеристика грубого льновороха |

|||||

|

Масса взятой пробы, г |

- |

3509,0 |

- |

4572,0 |

4040,5 |

|

Содержание льносемян, г |

- |

629,0 |

- |

651,0 |

640,0 |

|

Удельная масса льносемян, % |

- |

17,9 |

- |

14,2 |

16,1 |

|

Объем льносемян |

|||||

|

Масса льносемян, полученных после очистки, г |

- |

3509,4 |

- |

4572,0 |

4040,7 |

|

Удельная масса льносемян с льнотресты, кг/т |

- |

16,0 |

- |

16,3 |

16,1 |

|

Потери льносемян на технологических переходах оборудования, кг/т |

- |

67,7 |

- |

120,1 |

93,9 |

Заключение

1. Влажность льнотресты в рулонах, находящейся в производственном хранении, допускается до 18-20%, в то время когда требуемая влажность для хранения льносемян не должна превышать 12 %. В результате при хранении льнотресты с семенами могут проявляться процессы гидролиза, что приводит практически к полной их порче.

2. Масса льносемян, доставленных с рулонами на предприятие по первичной обработке льна, составляет примерно 110 кг на каждую тонну льнотресты.

3. Установлено, что до 70% льносемян безвозвратно теряется на технологических переходах исследованного оборудования.

Литература

1. Голуб И., Прудников В. Убираем лен вовремя / И.Голуб, В.Прудников // Белорусское сельское хозяйство. --№7. — 2011г. — С. 31-32.

2. Копьев, И.П. Некоторые свойства льняного вороха как материала для сушки/ И.П.Копьев// Сб. науч. тр./ ВНИИЛ. – М., 1969. – Вып. VII. C. 353-375.

3. Богдан В., Кожановский В. Лен по европейски: как это делается/ В.Богдан, В.Кожановский // Белорусское сельское хозяйство. -- №3. -- 2015г. – С.53-56.

4. Лазюк, В.А., Перевозников, А.В. Уборка репродукционных льносемян как фактор поздней уборки льнотресты/ Лазюк, Перевозников// Электронный ресурс]. – 2015. – Режим доступа: http:// old.bobruiskagromach.com/ru/innovaczii-i-razrabotki/ – Дата доступа: 08.10.2015.