Перевозников В.Н., Шматов А.В.,

ОАО "Управляющая компания холдинга «Бобруйскагромаш»

Вегера И.И., Левкович В.В.,

Физико-технический институт НАН Беларуси

Ходовые системы можно рассматривать как несущую конструкцию прицепных сельскохозяйственных машин. В условиях сельскохозяйственного производства они испытывают предельные нагрузки как по причине сложности дорожных условий, так и в результате просто неконтролируемого превышения грузоподъемности. Поэтому к разработке и изготовлению элементов ходовых систем приходиться обращать особое внимание.

В ОАО "Управляющая компания холдинга «Бобруйскагромаш» применялся метод ковки при производстве поковок цапф и несущих осей ходовых систем сельскохозяйственных машин. Процесс осуществлялся на «Линии 08596 для ковки цапф» в составе молота М4139 (750 кг), молота МА4136 (400 кг), печи проходной газовой, печи щелевой газовой и простейших средств механизация.

Для изготовления поковок цапф и несущих осей используются толстостенные трубные заготовки с отношением диаметра трубы к толщине стенки D/Δ ≤ (14-16) и обжатые с одной или двух сторон на круглое сечение меньшего диаметра (рисунок 1).

Рисунок 1 – Осевая трубная заготовка с обжатым одним концом (цапфа)

Основными недостатками применяемой технологии являлись:

- существенные затраты на потребляемый природный газ и электроэнергию;

- низкий к.п.д. нагрева в газовых печах;

- низкое качество заготовок (припуски на мехобработку составляют до 10 мм);

- использование молотов при предельных нагрузках;

- угар металла и обезуглероживание за счет длительной выдержки;

- низкая степень механизации технологического процесса.

Перечисленных выше недостатков по формообразованию трубных заготовок можно избежать, применяя современные методы и оборудование. Исходя из того, что диаметр и толщина стенки трубной заготовки имеют принципиальное значение для выбора технологии деформации, наиболее предпочтительным является процесс валковой прокатки трубы, подвергнутой предварительному локальному индукционному нагреву.

Поэтому сотрудники Физико-технического института НАН Беларуси предложили и совместно со специалистами ОАО "Управляющая компания холдинга «Бобруйскагромаш» разработали и внедрили новую технологию и оборудование для формообразования поковок цапф и несущих осей ходовых систем сельскохозяйственных машин (рисунок 2) на основе локального индукционного нагрева заготовки и формообразования методом 3-х валковой поперечно-винтовой прокатки управляемыми валками.

Предложенный локальный индукционный нагрев трубных заготовок позволил обеспечить автоматизацию технологического процесса на всех этапах. При этом нагрев выполняется только той зоны заготовки, которая подвергается последующей обработке, выдерживая точно время, температуру и зону нагрева.

Разработанная конструкция индуктора обеспечила высокую скорость нагрева заготовок до интервала рабочих температур в сравнении с печным нагревом и при этом повысилась энергоэффективность процесса.

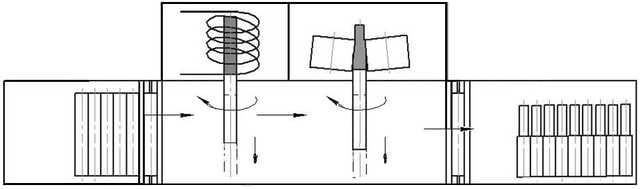

Рисунок 2 – Схема получения поковок цапф и несущих осей ходовых систем сельскохозяйственных машин с индукционным нагревом и прокаткой

По результатам проведенных исследований для равномерного нагрева трубной заготовки Ø121×18 мм из стали 40Х был предложен индуктор с переменным числом витков по длине (индуктор длиной 256 мм состоит из 19 витков, первые 3 витка имеют шаг 6 мм, а оставшиеся – 2 мм). Термический КПД разработанного индуктора составляет 0,94, при этом потребляемая энергия и потери на 30 % меньше, чем у индуктора с постоянным шагом витков.

В результате испытаний получена равномерная температура нагрева заготовки на длине 200 мм с перепадом в 20 C и отсутствием перегретых участков.

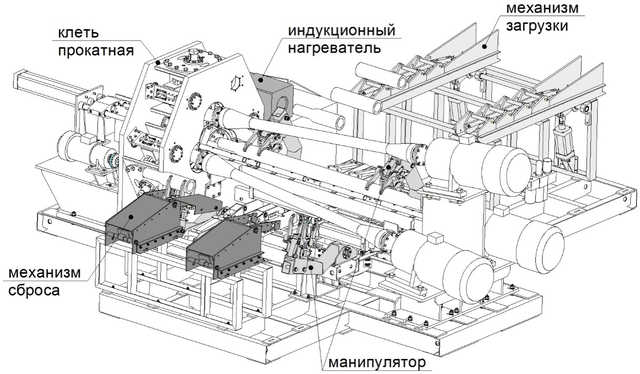

Разработанный технологический комплекс полностью автоматизирован. В его состав входят (рисунок 3):

- устройства загрузки и выгрузки;

- индукционный нагреватель;

- механизм для перемещения заготовок;

- набор электродвигателей и карданных валов;

- клеть поперечно-винтовой прокатки.

Рисунок 3 – Автоматизированный комплекс поперечно-винтовой прокатки

Технологический комплекс работает следующим образом. Заготовки укладываются в механизм загрузки, который при работе поштучно выдает их манипулятору, находящемуся в позиции загрузки. Затем манипулятором заготовку перемещают на позицию нагрева и подают в индуктор, где происходит ее нагрев до рабочей температуры от генератора. Длина нагреваемой части заготовки 270–300 мм. Далее заготовку извлекают из индуктора и укладывают манипулятором на направляющую с толкателем, который установлен согласно длине детали и перемещает заготовку к прокатной клети. Прокатная клеть представляет собой две плиты, между которыми через 120° располагаются барабаны с установленными в них корпусами валков. Корпуса валков имеют возможность поворота вокруг своей оси для изменения угла подачи. Привод осуществляется от электродвигателя через цепную передачу и механизм винт–гайка. Межвалковый зазор регулируется нажимными винтами с контргайками. Вращающиеся валки за счет отличного от нуля угла подачи производят захват заготовки и производят обжим, в процессе которого заготовка вращается и перемещается вдоль своей оси. При достижении обжатой частью заготовки необходимой длины происходит автоматическое изменение угла подачи в область отрицательных значений, что позволяет вывести поковку из межвалкового зазора и получить калиброванный переходный конусный участок между обжатой и необжатой частями поковки. После обжима заготовку выводят из клети выталкивателем, установленным на выходной стороне клети, и манипулятором перемещают к механизму сброса.

В таблице 1 приведены основные технические характеристики технологического комплекса.

Таблица 1 – Технические характеристики технологического комплекса

|

Наименование показателя |

Значение |

|

Габаритные размеры (без шкафов электрооборудования и генератора ТВЧ), мм, не более - длина - ширина - высота |

5500 5200 1600 |

|

Масса, кг, не более |

10820 |

|

Питающая сеть |

3~220/380 В, 50 Гц |

|

Установленная мощность электродвигателей, кВт |

3×11 |

|

Номинальная мощность генератора ТВЧ, кВт |

320 |

|

Максимальный диаметра заготовки, мм, не более |

360 |

|

Минимальный диаметр заготовки, мм, не менее |

50 |

|

Максимальная длина прокатываемой части заготовки, мм, не более |

350 |

|

Количество валков |

3 |

|

Диаметр валка в точке пережима, мм |

300 |

|

Угол подачи валков (α), град. |

±12 |

|

Угол раскатки (β), град. |

6 |

|

Угол раствора входного участка валка, град. |

18 |

|

Частота вращения прокатных валков, мин-1 |

20 |

|

Давление подводимого сжатого воздуха, МПа, не менее |

0,4 |

|

Давление подводимой технической воды, МПа |

|

|

Температура подводимой технической воды, °С |

10-30 |

|

Количество мех. примесей в технической воде, мг/л |

≤20 |

|

Жесткость технической воды, мг. экв/л pH |

≤7 5,0-7,5 |

|

Расход технической воды, м3/ч |

2,4 |

Были проведены испытания опытной партии трубных заготовок с нагревом и прокаткой.

Применение при формообразовании метода 3-х валковой поперечно-винтовой прокатки управляемыми валками позволило повысить точность поковки. Так, наружный диаметр поковки находился в пределах 88-89 мм при допуске Ø87+3 мм. Повышение точности поковок и снижения длины заготовки за счет увеличения вытяжки позволило получить экономию свыше 3 тонн в год горячекатаных труб Ø121×18 мм.

Произведенные специалистами ОАО "Управляющая компания холдинга «Бобруйскагромаш» экономические расчеты показали, что за счет внедрения новой технологии и оборудования экономия составила 128 т/год условного топлива. Производительность технологического комплекса в автоматическом режиме составила 24 шт./ч. Применение технологии валковой прокатки вместо обжатия на молотах позволит повысить точность поковки и производительность процесса формообразования, уменьшить производственные площади, сократить количество применяемого оборудования.